1NZ-FXE

TOYOTA_直列4気筒1.5ℓ

AQUA、COROLLA AXIO/FIELDERなど

トヨタの誇るTHS(トヨタ・ハイブリッド・システム)の心臓部として1997年にデビュー。母体のプリウスは1.8ℓ・2ZR-FXEへエンジンを変更したが、普及型ハイブリッドカー・アクア用のエンジンとして存続、同時に70%もの部品を変更して大規模なリニューアルを受けた。設計年次が10年以上新しいNR型をベースにする手もあったはずだがHEVの主な使用環境である市街地チョイノリなどに後方排気のNZ系の方が触媒暖気時間が短く適したため継続使用。バルブ駆動はローラーロッカー式ではないが、これはエンジン高の制限とコスト要因による。部品単体では電動ウォーターポンプとクールドEGRの採用が重要点だ。ウォーターポンプのの電動化で補機ベルトが完全になくなり、低張力ピストンリングやピストンコートの材質見直し等と併せて、フリクションは20%低減した。小型HEV車用のエンジンとして世界へ販路を拡げている。非アトキンソン化した”通常版"とも言うべき派生バージョンの存在も興味深い。

› 正味平均有効圧力(MMEP):11.6bar(COROLLA MT)

| 排気量 |

1496cc |

最大トルク |

111Nm(11.3kgf・m)

/3600-4400rpm |

給気弁/排気弁数 |

2/2 |

| 内径×行程 |

75.0mm×84.7mm |

給気方式 |

NA |

バルブ駆動方式 |

直接駆動 |

| 圧縮比 |

13.4 |

カム配置 |

DOHC |

燃料噴射方式 |

PFI |

| 最高出力 |

54kw(73PS)/4800rpm |

ブロック材 |

アルミ合金 |

VVT/VVL |

In/× |

特徴

ハイブリッドシステム用に最適化された1NZ-FXE(1.5ℓ)エンジンを採用し、ハイブリッドシステムとの融合により、優れた動力性能と低燃費の両立をはかりました。

高膨張化サイクル(アトキンソンサイクル)の採用と、高効率化、軽量ピストン、低張力ピストンリングなどによるフリクションロスの低減、ハイブリッドシステムとの協調制御などにより、低燃費化をはかりました。 ハイブリッドシステム用に最適化された1NZ-FXE(1.5ℓ)エンジンを採用し、ハイブリッドシステムとの融合により、優れた動力性能と低燃費の両立をはかりました。

高膨張化サイクル(アトキンソンサイクル)の採用と、高効率化、軽量ピストン、低張力ピストンリングなどによるフリクションロスの低減、ハイブリッドシステムとの協調制御などにより、低燃費化をはかりました。

電動エンジンウォータポンプASSYを採用し、エンジンコントロールコンピュータにより常に最適な冷却水の流量に制御することで、暖機性能の向上と冷却損失の低減をはかりました。

アトキンソンサイクル(Atkinson Cycle)*1を応用した高膨張比サイクルを採用して熱効率を高め、低燃費化をはかりました。

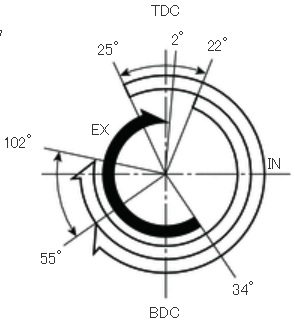

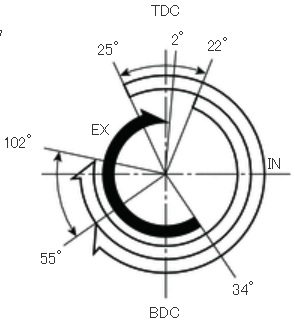

高膨張比サイクルの代表的なシステム「アトキンソンサイクル」を応用した高効率を追及したエンジンを搭載しました。このエンジンは、燃焼室容積を小さくして膨張比*2を高め、爆発圧力が十分に低くなってから排気することで、爆発エネルギーを余すことなく取り出します。そのため吸気バルブを閉じる時期を遅くして圧縮行程が始まる初期(ピストンが上昇し始めるとき)には、シリンダ内に吸入した空気を一部インテークマニホルド側に戻し、圧縮の開始を実質的に遅らせることで圧縮比を高めることなく、膨張比を高くしています。また、インテークマニホルドに押し戻される空気により吸気管負圧が低くなり、部分負荷時にはスロットルバルブ開度が大きく取れるため、吸気損失の低減もはかれます。

*1:アトキンソンサイクルとはJames Atkinsonが提唱した熱サイクル

*2:膨張比=(膨張行程容積+燃焼室容積)÷燃焼室容積

› シリンダヘッドカバーガスケットは、耐熱性に優れたアクリルゴムリングタイプを採用

スパークプラグチューブ部のシールを一体化し、構造の簡素化と脱着時の作業性向上

› シリンダヘッドは、軽量かつ高剛性なアルミ合金製を採用

No.1インテークおよびNo.1エキゾーストカムシャフトベアリングキャップの一体化、VVT-i作動オイル通路の内蔵、肉厚の最適化などにより軽量化

› カムシャフトは、高強度な合金鋳鉄製を採用し、表面にチル処理を施して耐摩耗性を確保

› シリンダヘッドガスケットは、シリンダボアまわりにシムを設けたメタル2層タイプを採用

シムを採用することによりシリンダボア部のシール面幅を増大させ、ガスシール性および耐久性を確保

› 燃焼室に斜めスキッシュ構造を採用

圧縮行程では混合気の流れを最適化することにより着火率を向上し、燃焼行程では火炎の伝播を促進することにより燃焼効率の向上

また、バルブ回りのマスク部を削除することにより吸入効率の向上

› 縦型の吸気ポートを採用するとともに、バルブ挟角を33.5°とし、コンパクト化と吸気効率の向上

› ウォータジャケットに集中縦流し方式を採用し、燃焼室およびスパークプラグ回りの冷却性向上

また、エキゾーストポートとプラグボス間にウォータジャケットを設け、冷却水下流側の澱みをなくすことにより燃焼室壁面温度の均一化

› ウォータアウトレットおよびバイパス通路を一体化し、構成部品を低減して軽量化

› フューエルインジェクタを直接取り付ける構造とし、燃料の壁面付着を抑えてHC排出量の低減

› VVT-iを採用し、運転状態に応じてインテークバルブタイミングを可変させることにより、低燃費と高出力および低エミッションの両立

› バルブは、インテーク・エキゾーストともに窒化処理を施した耐熱鋼製を採用

› バルブリフタは、シムレスタイプを採用し、バルブリフト量の増加

› アウタコンプレッションスプリング(バルブスプリング)は、最大使用荷重を最適化し、フリクションの低減

› 中心電極にイリジウム合金を使用したイリジウムスパークプラグを採用

イリジウム合金は耐摩耗性が非常に優れているため中心電極を細径化でき、より確実な点火が可能

中心電極の耐摩耗性向上にともなう長寿命化により、メンテナンス性の向上

› シリンダブロックSUB-ASSYは、軽量なアルミ合金製を採用

シリンダボアに鋳鉄製のライナーを鋳ぐるみすることによりボア間を8mmの薄型*3とし、エンジンのコンパクト化

また、ボアの中心とジャーナルの中心を12mmずらすことにより、クランクシャフトをオフセットしました。

*3:シリンダボアのボーリングはできません。ピストンクリアランス:0.009~0.044 mm(限度:0.08mm)

› オイルパンは、軽量なアルミ合金製を採用し、スチフナーを一体化することにより、トランスアクスルとの結合剛性の向上

オイルパンNO.2は、防錆鋼板製を採用

オイルパンおよびオイルパンNo.2のガスケットにシール性に優れたFIPG(液体ガスケット)を採用

› ウォータジャケットはオープンデッキタイプとし、シリンダヘッドボルトのカウンターボアを深くしてボアの変形を抑えた

また、ボア間のウォータジャケットを極力内側まで鋳抜くことにより、ボア間の冷却性能を向上して高性能化とオイル消費量の低減

› シリンダライナー表面の研磨加工であるボアクロスハッチングの角度を30°に設定し、オイル保持性能を向上

これにより、シリンダボアとピストンとの間のフリクションを低減

› シリンダヘッドからのオイルリターン通路をオイルパン分割面まで延長し、オイルが直接クランクシャフトに当たらないようにしてフリクションの低減

› エンジンウォータポンプASSYの電動化にともない駆動用ベルトとプーリを廃止することにより、軽量化および省スペース化

› エンジン振動の広い周波数帯域をカバーするフラットノックコントロールセンサ(非共振型)を採用し、ノッキング検出制度の向上

› クランクシャフトベアリングキャップは塑性域締結とし、締結力の安定化

› リヤオイルシールリテーナを用いずに、シリンダブロックに直接オイルシールを圧入することにより、エンジン全長の短縮によるコンパクト化

› 後端部を朝顔形状としてトランスミッションとの結合剛性を高め、パワープラント全体の剛性を確保

› タイミングチェーンカバー(オイルポンプASSY)は、オイルポンプの機能を一体化することにより、エンジン構成部品点数の削減による軽量化とコンパクト化

また、正面上部に緩やかな丸みをつけることにより、高剛性化するとともに共鳴室としての機能を持たせ、エンジン騒音の低減

タイミングチェーンカバー(オイルポンプASSY)にメンテナンス用のサービスホールを設け、軽量なアルミ合金製を採用

› チェーン駆動方式を採用し、メンテナンスフリー

8mmピッチのローラチェーンの採用によりスプロケットを小型化し、エンジンのコンパクト化

チェーンは、チェーンガイドとの接触面積を減少させて動力損失を抑えることにより、フリクション低減

チェーンテンショナASSY NO.1は油圧とスプリング力を併用し、チェーンに常時最適な張力を与えることにより静粛性と耐久性を確保

内部にラチェット機能を採用し、チェーンテンショナスリッパの戻りを抑えることにより始動直後の異音発生を防止

チェーン用のオイルジェットをクランクスプロケット上部に設け、静粛性とチェーンのロングライフ化

› クランクシャフトは鋳造製の5ジャーナル4バランスウェイト型を採用し、バランスウェイト最適配置により振動および騒音の低減

シリンダボア中心線に対してクランクシャフト中心線を12mmずらして配置

クランクシャフトをオフセットし、ピストンサイドフォースの低減によりフリクションロスを低減するとともにピストンスピードの変化により

熱効率を改善し低燃費化

› ピストンは、軽量なアルミ合金製鋳物過共晶*4タイプのピストンを採用し、燃焼室部分に斜めスキッシュ形状を採用

*4:合金の原料となる複数の物質を溶融し、ある1点の温度まで冷却すると、原料は複数の異なる結晶から成る混合結晶を生成する反応を起こします。

これを共晶反応といい、生成された混合結晶を共晶といいます。共晶は、共晶点および微量元素により亜共晶組織、共晶組織、過共晶組織に分類され、

過共晶組織はミクロレベルの引け巣を抑止する能力に優れています。

› ピストンスカート部に、油膜保持のために条痕仕上げおよび樹脂コーティングを施すことにより、ボアとの摩擦抵抗を減らしフリクションを低減

また、No.1リング溝にはアルマイト処理を施し、耐摩耗性を確保

› 低張力ピストンリングを採用し、フリクションの低減およびオイル消費性能の向上

コンプレッションリングNo.1およびNo.2を幅1mmの超狭幅とすることでピストン全高を抑えた。

これにより大幅な軽量化をはかるとともに、ピストンリング張力の最適化によるフリクションの低減

コンプレッションリングNo.1およびオイルリングの外周面にPVD(Physical Vapor Deposition)処理*5を、コンプレッションリングNo.2の外周面にクローム

めっき処理を施し、耐摩耗性を確保。オイルリングは3ピースタイプを採用することにより、信頼性確保とフリクションの低減

*5: 製品表面にセラミックコーティングを施し、耐摩耗性を向上させる処理で表面硬化処理として利用されています。

› コネクティングロッドは、高強度なバナジウム鋼製を採用

コネクティングロッドキャップの締め付けをナットレスタイプの塑性域締結として大端部の小型化

› コネクティングロッドベアリングは、フリクションロスの少ない幅狭タイプ(13.6mm)を採用

コネクティングロッドベアリングおよびクランクシャフトベアリングにはライニング面に微細条痕加工を施して初期なじみ性および信頼性の確保

› HC(炭化水素)を大量に含むブローバイガスを強制的に吸気系に導入して再燃焼させ、エミッション性能の向上

運転状態に応じたブローバイガス還元量に制御することにより、オイル持ち去り量の低減、アイドリングの低回転化

› PCVバルブ(ベンチレーションバルブSUB-ASSY)側の通路はインテークマニホルドの負圧に応じ、スロットルバルブ下流へブローバイガスを還元

シリンダヘッドカバーSUB-ASSYからスロットルバルブ上流への通路は、軽負荷時には新気を導入してクランクケース内の空気浄化性を高め、高負荷時には

インテークマニホルドの負圧により、PCVバルブ(ベンチレーションバルブSUB-ASSY)側の通路と合わせてブローバイガスを還元

› フューエルリターンレスシステムを採用し、エミッション性能の向上とコンパクト化および軽量化

› 12孔タイプフューエルインジェクタASSYを採用し、軽量化と低燃費化

› チャコールキャニスタをフューエルポンプASSY(フューエルサクションチューブASSY(ポンプ&ゲージ付き))と一体構造としてフューエルタンクASSY内に

取り付けることで、軽量・コンパクト化

› フューエル配管の連結部にクイックコネクタを採用し、サービス性に配慮するとともに部品点数の削減

› 一定量しめ込むと、それ以上の締め込みが不可となる定寸締めタイプのフューエルタンクキャップASSYを採用

これにより、フューエルタンクキャップASSY操作力の低減をはかり、優れた操作性を確保

› ETCS-i 制御を採用し、1弁式電子制御スロットルボデーASSY(モータツキ)を搭載

› 小型、 軽量なホットワイヤー式インテークエアフローメータSUB-ASSYを採用

› インテークマニホルドを樹脂製とすることで、軽量化

› 高効率EGRクーラASSYと電子制御ステッピングモーター式EGRバルブASSYを採用し、低燃費化

› 樹脂製のエアクリーナケースSUB-ASSY、エアクリーナキャップSUB-ASSYおよびエアクリーナインレットNO.1を採用し、軽量化

また、エアクリーナキャップSUB-ASSYにホットワイヤー式インテークエアフローメータSUB-ASSYを設けた。

エアクリーナインレットNo.1にPET(ポリエチレンテレフタレート)不織布を貼り付け、エアダクト内を無反射構造とし、吸気音の低減

低圧力損失でありながら高いろ過性能を確保できる、ろ紙式のエアクリーナフィルタエレメントSUB-ASSYを採用

› 樹脂製のインテークマニホルドを採用することにより吸気温度の上昇を抑えるとともに、軽量化とコンパクト化

通路の形状を最適化し、EGRガスの各気筒への分配均一化。また、吸気管圧力検出のためにE.F.I.バキュームセンサASSYを設けた。

CAE(Computer Aided Engineering)解析によりリブ配置を最適化し、放射音の低減と軽量化の両立

› スロットルバルブをモーターで駆動する1弁式電子制御スロットルボデーASSY(モータツキ)を採用し、車両の優れた操縦安定性を確保

電子制御スロットルモーターに、応答性が良く消費電力の少ないDCモーターを採用

スロットルポジションセンサーを2重系統(メイン・サブ)とし、システム異常に対して常に監視

異常を検出した場合には、コンビネーションメータASSY内ウォーニングランプで運転者に知らせるとともに、モーターへの通電をカット

これによりエンジンを停止して、ハイブリッドシステムによる退避走行を行う

› 後方排気レイアウトと触媒一体型エキゾーストマニホルドを採用することにより、エンジン排気ポートから触媒までの距離を短縮

これにより軽量化をはかるとともに、触媒の早期暖機を促進して、エミッション性能の向

› 三元触媒のレイアウト・容量および貴金属を最適化し、排出ガス試験モード“JC08モード”における「平成17年基準排出ガス75%低減レベル(SU-LEV)」に対応

› ステンレス製のエキゾーストマニホルド、エキゾーストパイプ FRおよびエキゾーストテールパイプASSYを採用し、軽量化と耐熱性・耐蝕性の向上

メインマフラー(エキゾーストテールパイプASSY)に2WAYエキゾーストシステムを採用し、静粛性向上と背圧低減の両立

空燃比センサをフロント側三元触媒上流に、オキシジェンセンサをフロント側とリヤ側の三元触媒の間にそれぞれ設定することで、詳細な空燃費制御を可能

› 冷却方式は、シリンダブロックUターン方式の水冷圧力強制循環方式を採用

› 電動エンジンウォータポンプASSYを採用し、駆動用ベルトとプーリを廃止することにより、フリクションロスの低減と軽量化

シリンダヘッドからの冷却水をスロットルボデー(モータツキ)とEGRバルブへ送る凍結防止機構を設定し、極寒時における作動の安定化

同時に、冷却水は、EGRガスを冷却するためのEGRクーラASSYにも送ることにより、EGR効率の向上

› クーリングファンシステムとしてファンコントローラ制御を採用

› 潤滑方式はサイクロイドギヤ式オイルポンプによる全圧送・全ろ過方式を採用

シリンダブロックのオイルリターン通路をオイルパン分割面まで延長することにより、シリンダヘッドから戻るオイルが直接クランクシャフトに当たらない構造

とし、フリクションの低減。オイルポンプ吐出量の最適化をすることによって、燃費向上をはかりました。

› エンジンオイルは、低粘度オイルを採用し、フリクションの低減

オイル充填量:オイルのみ交換:3.4ℓ オイル+オイルフィルター交換:3.7ℓ

指定油脂:API SN/RC、ILSAC GF-5・SAE 0W16、0W20、5W20、5W30、10W30

› レフトエンジンマウンティング(エンジンマウンティングインシュレータLH)、ライトエンジンマウンティング(エンジンマウンティングインシュレータ

SUB-ASSY RH)、トルクロッド(エンジンムービングコントロールロッド)の3点でエンジンとトランスミッションを支持する構造

| |

高性能

低燃費 |

小型

軽量 |

排出ガス

清浄性

環境への

配慮 |

低騒音

低振動 |

信頼性

確保 |

| アトキンソンサイクル |

● |

― |

● |

― |

― |

| VVTi |

● |

― |

● |

― |

― |

アルミ合金製

シリンダーヘッドSUB ASSY

シリンダーブロックSUB ASSY |

― |

● |

― |

● |

― |

| シムレスバルブリフター |

― |

● |

― |

― |

― |

| 斜めスキッシュ燃焼室 |

● |

― |

● |

― |

― |

アルミ合金製鋳物過共晶タイプ

ピストンSUB ASSY(ピン付き) |

● |

● |

― |

― |

● |

| ピストンスカート部への条痕仕上げおよび樹脂コート採用 |

● |

― |

― |

― |

● |

| 低張力ピストンリング |

● |

― |

― |

― |

― |

| オフセットクランク |

● |

― |

― |

― |

― |

チェーンSUB-ASSY駆動

(8mmピッチローラチェーン) |

― |

● |

― |

― |

● |

オイルポンプ一体型タイミングチェーンカバー

(オイルポンプASSY) |

― |

● |

― |

● |

― |

| クランクシャフト直接駆動式オイルポンプ |

― |

● |

― |

― |

● |

| 電動エンジンウォータポンプASSY |

● |

● |

― |

● |

― |

| エンジン・HVシステム用一体式ラジエータASSY |

― |

● |

― |

― |

― |

| シリンダブロックSUB-ASSYのUターン式冷却 |

● |

― |

― |

― |

● |

| 電子制御クーリングファン |

● |

― |

― |

● |

● |

| 前方吸気・後方排気レイアウト |

― |

● |

● |

― |

― |

1弁式電子制御スロットルシステム

(スロットルボデーASSY(モータ付き)) |

● |

● |

● |

― |

― |

| 樹脂製インテークマニホルド |

● |

● |

― |

― |

― |

| ホットワイヤー式インテークエアフローメータSUB-ASSY |

● |

● |

― |

― |

― |

| ステッピングモータータイプE-EGRシステム*3 |

● |

― |

― |

― |

― |

| EGRクーラASSY |

● |

― |

― |

― |

― |

| ステンレス製エキゾーストマニホルド |

● |

● |

● |

― |

― |

| 三元触媒 |

― |

― |

● |

― |

― |

| 2WAYエキゾーストシステム |

● |

― |

― |

● |

― |

| オキシジェンセンサ |

● |

― |

● |

― |

― |

| 空燃比センサ |

● |

― |

● |

― |

● |

| フューエルリターンレスシステム |

― |

● |

● |

― |

― |

| 12孔式小型高微粒化フューエルインジェクタASSY |

● |

● |

● |

― |

― |

| TDI(TOYOTA Direct Ignition System) |

● |

● |

● |

― |

● |

| TCCS(TOYOTA Computer Controlled System) |

● |

― |

● |

― |

● |

ダイアグノーシス

(GTS(グローバルテックストリーム)対応) |

― |

― |

― |

― |

m |

*3:E-EGRシステム(電子制御式EGRシステム)

EGRバルブをステッピングモーターによって駆動し、エンジン運転状態に応じた精密な流量制御を可能としたEGRシステムです。

|

|